반도체 8대 공정이란?

일단 저는 CVD 공정 엔지니어입니다. 공정 엔지니어로써 설비 엔지니어 업무에 대해 100% 아는 것은 아니지만.. 입사해서 초기 1년 반 가량 설비 파견 가서 업무를 했었습니다. 아시는 분은 아시겠지만 반도체 생산에 필요한 8대 공정이 있습니다. 자세한 소개는 이미 하신 분들도 많지만.. 간략히 말씀드리면 아래와 같습니다.

PHOTO(노광) : 웨이퍼 위에 반도체 회로를 그려 넣는 과정

ETCH(식각) : 포토 공정에서 그린 회로를 바탕으로 식각하는 과정

IMP(이온주입) : 전기가 흐르지 않는 실리콘 웨이퍼에 3가나 5가의 이온을 주입해 전기가 통하게 하는 과정

CLN(세정) : 공정 진행간 발생하는 파티클 및 불순물을 제거하는 과정

DIFF(산화) : 웨이퍼 표면에 다양한 종류의 막을 만드는 과정

METAL (금속배선) : 전기적 신호가 잘 전달되도록 금속선을 연결하는 과정

CVD(증착) : 열과 플라즈마 등을 이용해 절연, 보호 막 등을 만드는 과정

CMP(연마) : 막질 단차 등을 개선하기 위해 표면을 갈아내는 과정

조금 더 자세히 보고 싶으신 분은 아래 링크 참조하시면 자세히 설명이 되어 있습니다.

[반도체 백과사전] 반도체 8대 공정 한 눈에 보기! – 삼성 반도체 뉴스룸

반도체 산업에 관심 있다면 꼭 알고 있어야 하는 내용 중 하나가 바로 ‘반도체 8대공정’입니다. 어렴풋이 알고는 있지만 맥락을 다시 살피고 싶은 여러분들을 위해 반도체 제조공정을 한 눈에

www.samsungsemiconstory.com

저도 대학교때 저렇게 배우고 회사에 입사했습니다만 실제 Line은 꼭 저렇게만 운영되지는 않습니다. 제가 입사한 이래로 CVD 업무만 해서 다른 부서에 대해서 잘은 모르지만 DIFF에서도 CVD 방식으로 진행을 하는 경우도 있고 CLN에서는 불순물 제거뿐 아니라 WET 식각을 하는 등 실제로 다양한 PROCESS가 진행이 됩니다.

다시 본론으로 들어와서...

설비엔지니어 업무

제가 담당하는 CVD 기준을 설명을 드리는 점 양해 바랍니다. 부서별로 차이가 있을 수 있습니다.

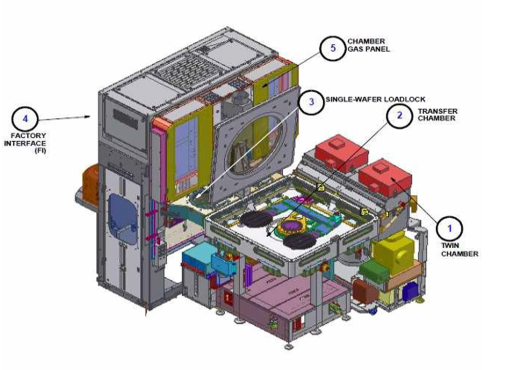

기본적으로 설비 엔지니어는 설비의 유지 보수 업무를 합니다. 라인 별로 몇백대의 설비가 있는데 위험한 GAS , CHEMICAL을 다루다 보니 주기적인 유지 보수가 필요합니다. 예를 들어 설비 내 depo가 이루어지는 chamber의 경우 진공을 유지해야 하는 경우가 있는데 이를 위해서는 연결되는 관 사이에 Oring을 넣어서 leak 가 없게 만들어 줍니다. 이 Oring의 경우 내화학성, 내열성 등의 특징이 있지만 독성 gas나 chemical에 노출이 되다 보면 부식이 되면서 제대로 밀폐를 못 시키고 leak 가 발생하는 등의 문제가 발생하는 것입니다.

설비 엔지니어는 정기적인 PM 업무(PM 하는 협력 업체 존재) , 비정기적인 BM 업무 등을 담당하며 설비에서 Particle 및 THK 등의 문제가 발생 시 이를 Trace 하는 업무를 합니다. Trace를 할 경우 무작위적으로 하는 것은 아니고 설비 내의 달려 있는 여러 sensor를 활용해서 어디가 문제인지 유추를 하고 맞춰서 대응을 합니다.

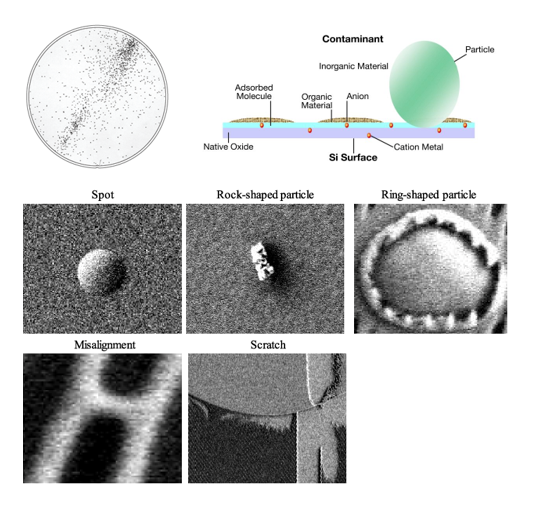

Particle 발생의 경우 설비 점검을 위해서 NPW PC를 보거나 Pattern 에서 defect 측정을 하는데 불량할 경우 Trace를 합니다. Wafer에 Particle 발생 위치 및 Image를 보고 Trace를 하는데 앞서 예를 든 것처럼 leak에 의한 외부 공기 유입 및 반응으로 인한 Particle 발생, 설비 내 Parts 열화로 인한 Particle 발생 등 다양한 원인이 있고 이에 맞춰서 Parts를 교체하는 등의 Trace를 하게 됩니다.

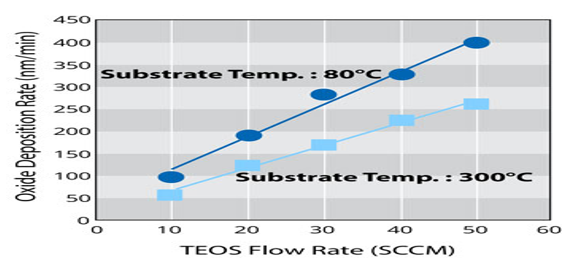

Thickness 의 경우 막질 별로 설비 점검을 위해서 NPW Thickness를 보거나 Pattern에서 Thickness 측정을 하는데 적정 수준의 depo rate (Å/sec . Å 이란 길이의 단위로써 10의 -10승)을 만족하지 못할 경우 Thickness가 관리 수준보다 높거나 낮아집니다. RF 계통(Generator / Matcher 등)의 문제, 열 계통(Heater , Heat jacket 등) 의 문제 , Gas 및 Chemical 유입 계통 (MFC 등) 다양한 원인이 문제가 될 수 있는데 이를 Trace 및 조치를 합니다.

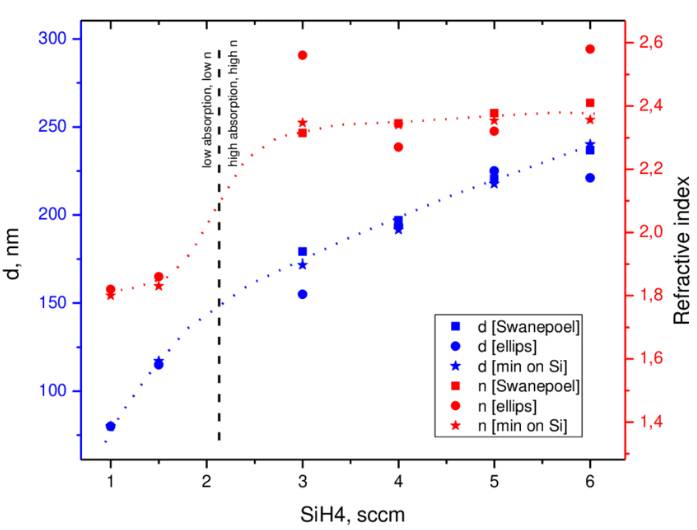

Thickness 외에도 막질 별로 관리하는 특성이 있습니다. 예를 들어 후속에 Etch를 하는 막질은 Etch rate 관리가 중요하고 이를 위해서 Thickness 외에도 RI 등 을 관리하기도 합니다. 또 공정 scheme 상 Wafer에 Stress를 인가해야 하는 경우 Stress를 관리하기도 합니다. 이러한 특성들도 주기적으로 monitoring 하면서 문제가 생길 경우 그에 맞는 Parts 교체 등을 진행합니다.

실제로 설비 엔지니어가 하는 일은 굉장히 많습니다. 너무 자세하게 쓰면 글이 너무 길어지다 보니 간략하게 적어 봤습니다. 그리고 입사 초기의 경우 교대 근무를 하게 되는데 생활 패턴이 불규칙하다 보니 피곤한 경우도 많습니다. 하지만 반도체 생산 및 수율 관리에 있어서 가장 기본이 되는 것이 설비 관리인만큼 조금 더 좋은 대우가 이뤄졌으면 좋겠다는 생각이 듭니다.

감사합니다!

'반도체 파운드리 REAL 업무' 카테고리의 다른 글

| 파운드리 공정 엔지니어 업무 실전 편 ③Interlock 설비 편_2 (12) | 2022.10.21 |

|---|---|

| 파운드리 공정 엔지니어 업무 실전 편 ③Interlock 설비편_1 (14) | 2022.10.14 |

| 파운드리 공정 엔지니어 업무 실전 편 ②CVD 유형 (30) | 2022.10.12 |

| 파운드리 공정 엔지니어 업무 실전편 ①NPW BACK UP (27) | 2022.10.11 |

| 파운드리 공정 엔지니어 업무 (55) | 2022.10.10 |

댓글