파운드리 공정 엔지니어 업무 실전 편 4)Trend 관리

반도체 공정은 8대 공정으로 이루어 지지만 후딱 만드는 공정이 아닙니다. 각 공정마다 수십에서 수백 번 진행이 되며 제품에 따라 Wafer 투입부터 Fab out까지 최소 1달 이상 걸립니다. 이렇게 공정을 진행하면서 수없이 많은 계측이 이루어지고 이러한 계측된 타점을 Trend로 monitoring 합니다.

크게 나누면 성능에 영향을 주는 Parameter 관리 (Thickness , Overlay , CD 등) 과 Defect Trend로 볼 수 있을 것 같습니다.

1) Thickness

Thickness 는 주로 증착을 하는 공정 이후 계측된 타점을 monitoring 합니다. CVD , METAL , DIFF 등 진행 이후 monitoring을 합니다. Wafer 위에 증착을 할 때 산포 없이 모두 원하는 Thickness로 증착을 하는 것이 Best 지만 실제로 Wafer 위에 증착되는 막질은 어느 정도 산포를 가지게 됩니다.

이러한 산포는 Hardware 개선 및 공정 조건 개선을 통해 줄이려고 노력을 하지만 완전히 없앨 수는 없습니다. 그렇기 때문에 Thickness 계측 시 1곳의 Thickness만 찍는 것이 아니라 제품에 따라 Wafer에 여러 타점을 계측하여서 AVG 및 STD 관리를 합니다. 설비군 (AMAT , LAM , WONIK IPS 등) 및 공정마다 Wafer map이 다릅니다. 하지만 만약 A 설비 군에서 B라는 공정이 항상 Center High map 이 나오는데 Parts 불량 등으로 다른 Wafer map 이 나오면 AVG 및 STD 가 Trend에서 벗어날 꺼고 엔지니어는 그것을 인지 후 설비 조치 진행을 하게 됩니다.

2) Overlay

PHOTO 공정 이후 측정을 하는 Item 입니다. Pattern 형성을 하면서 수많은 Photo 공정을 진행하는데 이전 Photo 공정과 후속 PHOTO 공정 진행에 있어 Align 이 제대로 되어 있나 보는 것이라고 이해하시면 될 것 같습니다. 사진을 찍을 때 초점을 맞추는 것과 비슷합니다. PHOTO 공정은 PR 도포 이후 노광(대표적으로 ASML 설비) 진행을 하는데 Overlay 측정 이후 불량이 발견되면 다시 Rework 공정을 진행합니다. Rework는 PR을 Ashing 공정을 통해서 다 제거하고 혹시 남아 있을 찌꺼기 같은 것을 Strip 공정을 통해 완전히 제거합니다. Rework 후에 다시 PHOTO 공정을 진행합니다.

3) CD (Critical Dimension)

CD 는 Critical Dimension의 약자로 보통 PHOTO 이후 ADI CD , ETCH 및 CLEAN 이후 ACI CD 측정을 합니다. Trench 공정을 진행한다던가 특정 영역에 ETCH를 진행할 때 먼저 PHOTO에서 해당 영역에 노광을 진행한 후 ETCH 진행을 하게 되는데 원하는 원하는 깊이와 원하는 폭만큼 적절히 진행을 해야 하기 때문입니다.

실제로 진행을 하다 보면 Ideal 하게 직각으로 ETCH 가 되지는 않습니다. ETCH 할 영역은 매우 미세한 영역이기 때문에 Bottom 영역과(BCD) TOP 영역의(TCD) 폭이 달라지기 때문입니다. BCD 와 TCD의 산포를 줄이기 위해서 많은 노력을 합니다.

4) Defect

Wafer 위에 먼지가 떨어졌다고 생각하시면 될 것 같습니다. 물론 실제로 먼지는 아니고 공정 진행하면서 나오는 공정 부산물, Parts 열화 등에 의한 비산 등이 원인이 되며 Defect은 크게 DF (Dark Field) 와 BF (Bright Field) Inspection을 통해 Particle monitoring을 합니다. DF는 보통 증착 공정 등 진행 이후 Particle을 확인하고 BF는 Pattern 형성되는 ETCH 공정 이후 Particle monitoring을 합니다. DF에서는 현 step에서 유발된 낙성 Particle , Depo Particle 등을 monitoring 하고 BF는 Pattern에 생긴 Bridge류 , Contact 불량, Void 불량 등에 대해서 monitoring을 하게 됩니다.

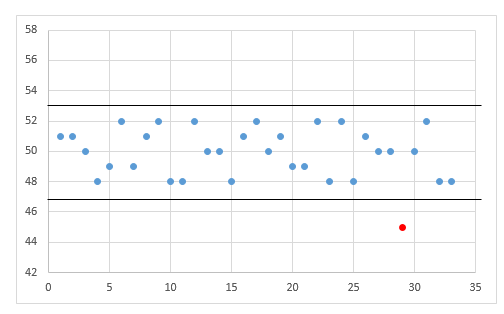

크게 4가지 정도 기입을 하였는데 Line 내에서는 수많은 공정이 이뤄지고 4가지 이외에도 많은 계측이 이뤄 집니다. 이렇게 계측이 되면 System에 올리고 이 System 은 Trend를 볼 수 있게 해 줍니다. 예를 들어 50 Å 이 Target인 공정 진행 시 47~53 Å 인 경우 정상이지만 어떤 Issue로 45 Å에 타점이 찍히면 엔지니어가 이를 확인하게 됩니다.

오늘은 계측 항목 및 Trend 관리에 알아보았습니다.

감사합니다!

'반도체 파운드리 REAL 업무' 카테고리의 다른 글

| 삼성 파운드리 근무 (28) | 2022.10.26 |

|---|---|

| 파운드리 공정 엔지니어 업무 실전 편 ③Interlock 설비 편_2 (12) | 2022.10.21 |

| 파운드리 공정 엔지니어 업무 실전 편 ③Interlock 설비편_1 (14) | 2022.10.14 |

| 파운드리 공정 엔지니어 업무 실전 편 ②CVD 유형 (30) | 2022.10.12 |

| 파운드리 공정 엔지니어 업무 실전편 ①NPW BACK UP (27) | 2022.10.11 |

댓글